24小時全國統(tǒng)一熱線

400 110 9828

電話:0516-87028111

傳真:0516-87028555

一 熔化工藝

1.AZS原料

AZS用原料有四種:氧化鋁、鋯英砂、氧化鋯、純堿。

1)氧化鋁的引入一般選用工業(yè)氧化鋁,生產(chǎn)要求其含水量應(yīng)小于0.3%,燒失量最好小于0.15%,一噸AZS-33電熔磚約需0.62噸氧化鋁。

2)鋯英砂主要引入ZrO2和SiO2,但其中還含有少量的TiO2和Fe2O3,F(xiàn)e2O3能使AZS產(chǎn)品染色,造成粗晶砂眼,同時也影響開裂,故其含量應(yīng)小于0.2%,TiO2影響鑄件在冷卻過程中開裂,另外也會影響產(chǎn)品的氧化工藝,故其含量應(yīng)限制小于0.2%,噸AZS-33電熔磚約需0.65噸鋯英砂。

3)氧化鋯,AZS中的二氧化硅全部來源于鋯英石,ZrO2不足部分,由氧化鋯補(bǔ)充。

4)純堿引入氧化鈉,作為AZS磚的助熔劑,一般采用二級品,一噸AZS-33電熔磚約需20kg純堿。

2 .電弧爐工作原理

電弧爐爐體由爐底、爐壁、和爐蓋三部分組成,從爐蓋插入三根石墨電極成三角形,在三根電極中心投影位置鋪上5-10kg起弧焦,將焦炭拍實(shí)后,讓三相電極同步下降,一處焦炭,便引發(fā)三極同時起弧,起弧后,緩慢加料,以不擊斷弧為原則,而電流不超過額定值為宜,一般起弧半小時后,電流便能穩(wěn)定,其后便進(jìn)入控制期。配合料電阻很大,電弧達(dá)到配合料上便產(chǎn)生巨大的熱量,以此來配合料熔融。

3 .AZS熔化原理

AZS熔化的工藝目的有四個:一是配合料中的氧化鋁熔融并重新結(jié)晶為鋯剛玉;二是鋯英石分解后的氧化鋯熔融并重新結(jié)晶為斜鋯石;三是用鈉硼做變性劑,抑制莫來石生成并與二氧化硅生成制品所需的玻璃相;四是制取化學(xué)成分均勻,含碳量少,含氣泡最少,并具有一定溫度和良好澆鑄性能的熔液,以便鑄出優(yōu)質(zhì)產(chǎn)品。

3.1 熔化過程的物理化學(xué)反應(yīng)

1) 氧化鋁

![]()

![]()

液態(tài) α-Al2O3 在冷卻時結(jié)晶為鋯剛玉

2) 鋯英石

其中主要含硅酸鋯,按下式分解:

![]()

![]()

鋯英石的熔點(diǎn)是2430度,但在AZS中的助熔劑作用下則無需這么高的溫度,總之氧化鋯要由低溫晶型(六方晶系)向高溫晶型(四方晶型)轉(zhuǎn)化為斜鋯石。

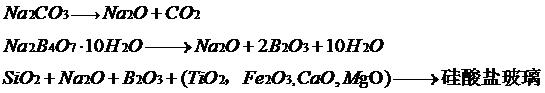

3) 純堿與硼砂

純堿分解,硼砂分解,然后與鋯英石中的二氧化硅及雜質(zhì)鐵鈦等熔劑生成硅酸鹽玻璃。

4) 氧化鈉不足

熔體中的部分氧化硅生成莫來石,這是制品中不希望存在的結(jié)晶。

![]()

5) 熔化過程

由于電極在不斷的燃燒,還發(fā)生下列反應(yīng),部分氧化硅被炭還原:

![]()

![]()

在爐上部較冷的地方,硅被氧化生成二氧化硅,沉淀為白色棉絮狀物。

![]()

![]()

6) 原料潮濕或配合料吸潮

水分在爐內(nèi)高溫作用下分解,產(chǎn)生的氫氣邊熔解在熔液中,使熔液出現(xiàn)泡沫或不易收縮,從而造成鑄件縮孔分散或致密部分出現(xiàn)大量針孔,很多人認(rèn)為水分會在爐內(nèi)烘干,但實(shí)際觀察發(fā)現(xiàn),料層在電弧處直接塌落進(jìn)入高溫熔液,沒有干燥階段,電弧爐溫度很高,爐料立即熔結(jié),沒有干燥時間,所以爐料必須是干燥無水的才能熔制出致密產(chǎn)品。

4.熔融工藝

鋯剛玉磚的熔融工藝分為還原法和氧化法兩種

4.1 還原法

還原法又稱埋弧法,是將石墨電極沉埋在爐料中,由于電極在缺乏氧氣的氣氛中燃燒,便發(fā)生一系列的還原反應(yīng),使熔體中的某些高價氧化物處于低價的不穩(wěn)定狀態(tài),同時炭也滲入熔體,這最終會使熔體的顏色變暗,如果電弧很短或電極處于半埋弧狀態(tài),部分弧光裸露雖能減輕熔體的滲碳程度,但也屬于還原法的范疇。

4.2 氧化法

電路中的爐料在融化過程中沒有被滲碳或電熔滲炭又在澆鑄前脫碳,這種最終使熔體不含炭的工藝方法稱為氧化法,又稱明弧法。因?yàn)檫€原法使鋯剛玉磚中有炭的存在,在玻璃窯中使用時,高溫炭燃燒發(fā)出氣體將軟化的玻璃相擠出,加速了玻璃液對磚的侵蝕,所以炭的存在對鋯剛玉磚的耐侵蝕性是不利的,現(xiàn)在多采用氧化法代替還原法,鋯剛玉磚中炭的來源主要是石墨電極在放電時未燃燒而隨電弧一起進(jìn)入爐內(nèi)的,因此要想辦法阻止炭入爐。以下是幾種生產(chǎn)中常用的除炭方法:

4.2.1長電弧法:

即電極不浸在爐熔體內(nèi),從而消除了電極和熔體之間的炭的傳遞。此法是讓電弧的長度足以使炭在到達(dá)熔體之前全部氧化燃燒,以二氧化碳或一氧化碳的形式揮發(fā)掉,明弧長度達(dá)到50毫米左右時就是長電弧熔融。利用氬氣保護(hù)電極的熔融的方法也屬于長電弧的范疇,因?yàn)殡娀”旧沓蔀榱穗x子化了的氬氣才能抑制炭的氧化或浸入熔液。因而電極的消耗也很低。

4.2.2 通氧法:

同樣的形式很多,但都是在還原融化結(jié)束之后再將氧氣鼓入熔體。有的將氧槍自爐頂插入,有的將氧槍設(shè)置在爐嘴處,使?fàn)t體前傾讓熔體浸沒氧槍進(jìn)行鼓氧,熔體中的微量炭經(jīng)過與氧氣接觸而燃燒逸出。

4.2.3 加入氧化劑法:

在配料中加入某些富氧原料,他在熔化過程中能放出氧氣,使熔液表面上的炭燃燒揮發(fā),但是孤立的這樣做是不行的,一般是先用明弧熔化,在精煉時期用電弧熔化,為了增加電弧的長度和穩(wěn)定性可加入某些電離物質(zhì)以使?fàn)t內(nèi)空氣電離,作為電離物質(zhì)的碳酸鈉和氧化劑,一起在熔化后期加入。由于熔液在電弧的攪動下不停的旋動,所以整個爐內(nèi)的熔體會得到一定程度的凈化。

二.砂型的制作

1.砂型制備的原料

由于AZS磚的澆鑄溫度在1800度左右,故其鑄型可以采用砂質(zhì)鑄型,砂型原料選用天然砂和石英砂,不同的粒度級配增強(qiáng)了砂型板的強(qiáng)度,石英砂采用細(xì)砂和面砂兩種,硅含量都在99%以上,每一塊砂型板澆鑄面都要涂一定厚度的面砂,防止雜質(zhì)污染鑄型。砂型選用的結(jié)合劑有很多種,一般選用水玻璃,因?yàn)樗A碓促|(zhì)量穩(wěn)定,價廉,易水洗,無異味,而且用水玻璃高純硅制作的砂型能達(dá)到以下技術(shù)要求:

1.1 有較好的透氣性

由鋯剛玉磚熔體中析出的氣體能從型壁硅砂顆粒間隙中滲透出去。

1.2 有良好的耐熱沖擊強(qiáng)度

鋯剛玉磚在澆鑄時產(chǎn)生的熱沖擊能使砂型的內(nèi)壁和外壁溫度相差很大,但砂型在加熱條件下比較穩(wěn)定,因?yàn)槠淠突鸲炔坏陀?690度,它在20-450度之間的線膨脹系數(shù)約為0.03mm/度,所以他能承受高溫熔液液流的靜壓而不破裂。

1.3有良好的熱機(jī)械性能

砂型在加熱后強(qiáng)度降低,荷軟實(shí)驗(yàn)表明約320度開始軟化,400度開始破壞。

1.4鋯剛玉磚表面不產(chǎn)生化學(xué)粘砂

AZS熔液和砂型接觸后急劇冷卻、硬化,砂型表面熔結(jié)成一薄層硅酸鈉或硅砂,不和AZS發(fā)生反應(yīng)。水玻璃的加入量通過實(shí)驗(yàn)證實(shí)最適宜為5.7%,少則降低砂型的耐火度,多則不能成型。

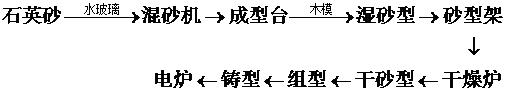

2.砂型的制作工藝

制作好的比較大的濕砂型在入爐的搬運(yùn)過程中常常會出現(xiàn)裂紋,為了使其具有一定的強(qiáng)度,常在砂型上插幾個孔,然后向里面充二氧化碳,

![]()

硅酸溶解度小,形成沉淀,所以濕砂型能在短時間內(nèi)具有一定的強(qiáng)度。制作好的砂型要放到電阻爐中烘干,使其具有一定的強(qiáng)度,以備澆鑄使用,烘干溫度上限在400度左右。

三.澆鑄

配合料在電弧爐中經(jīng)過熔化和精煉階段后達(dá)到澆鑄標(biāo)準(zhǔn)以后,將熔融液由電爐直接澆入鑄型的操作過程稱為澆鑄。此過程雖然短暫,但每一步都關(guān)系到最后產(chǎn)品的質(zhì)量,是一個復(fù)雜的工藝階段。這里只介紹一下我國熔鑄材料常用的幾種方法:

1. 澆鑄的方法

1.1 普通澆鑄法(代號:中國PT,康寧、旭、東芝RC,西普RN):鑄件采用普通的冒口澆鑄,并在熱態(tài)時鏟除冒口,其斷面分為兩個部分,一部分先固化,結(jié)晶細(xì)密,該區(qū)占鑄件厚度的40%-50%,另一部分后固化,存在縮孔和粗大結(jié)晶。用這種方法澆鑄的磚價格較低,多用于窯的上部結(jié)構(gòu),澄清池壁等處。

1.2 傾斜澆鑄法(代號:中國QX,康寧TA、旭TC、東芝TCL,西普RO):傾斜澆鑄法是在澆鑄之前將鑄型造成一個角度,并將冒口放到鑄型的一端進(jìn)行澆鑄,這樣既能在T部得到一個致密區(qū),又可利用普通模具在T方向上得到較高的精確度。所以用這種鑄件砌筑池壁時,便可利用它的高度。

1.3 無縮孔澆鑄(代號:中國WS,康寧VF、旭VF、東芝DCL):澆鑄將縮孔集中在某一區(qū)域內(nèi),退火后用金剛石鋸把他切除,剩余的有用部分成分均勻,組織致密,其平均體積密度接近理論密度;另一種是切割鑄腿法:從減少切割面積出發(fā),將鑄件澆鑄成“L”型,使縮孔的絕大部分集中在“L”較小的腿上,此腿體積占鑄件總體積的60%,整個鑄件在退火時一直埋在保溫材料里,并保持傾斜以促使縮孔向腿上集中。這種工藝由于切割代價高-金剛石鋸切割費(fèi)用一般都高于鑄件本體的價格,故只有在個別情況下采用。

2. 澆鑄過程的特征

澆鑄過程,對鑄件質(zhì)量有很大的影響,不僅影響鑄件外形的完整,而且還直接影響到鑄件內(nèi)部的質(zhì)量。澆鑄過程的特征如下:

1)在澆鑄過程中,熔融液與鑄型之間進(jìn)行著劇烈的熱交換過程和化學(xué)反應(yīng)過程。澆鑄時熔融液溫度很高,與鑄型之間有很大的溫差,所以澆鑄過程中,熔融液不斷冷卻,溫度降低,而鑄型被加熱,鑄型材料組成物分解氣化,與熔融液進(jìn)行某些化學(xué)反應(yīng),使型腔內(nèi)氣壓增加,對充型不利。嚴(yán)重時會出現(xiàn)漲型,使鑄件有氣孔層或澆鑄不足等缺陷。

2)熔融液澆鑄過程是不穩(wěn)定的過程,澆鑄流股的沖擊和流量的不勻等,嚴(yán)重時會使鑄件產(chǎn)生鼓包、冷隔、鑄口所在面空殼等缺陷。

3)熔融液充填砂型的過程,相似于充填多孔容器,因?yàn)樯靶捅谟幸欢ǖ耐笟庑裕绻颓粌?nèi)的壓力低于型壁內(nèi)的氣壓,則熔體會吸入外界氣體造成氣孔等缺陷,反之,熔融液會被壓入型壁孔隙中,造成嚴(yán)重附砂。

4)澆鑄過程的時間長短對鑄件的溫度分布有顯著影響。

3.澆鑄工藝

澆鑄工藝包括澆鑄溫度、澆鑄速度、澆鑄時間和補(bǔ)澆

3.1 澆鑄溫度

澆鑄溫度是爐內(nèi)熔液澆入鑄型時的溫度,一般是用光學(xué)高溫計測量靠近爐嘴處的流股溫度。AZS磚強(qiáng)化熔融時,澆鑄溫度可達(dá)1820-1840度。熔體的黏度取決于熔體的化學(xué)成分和溫度,而熔體的組分決定于配方,因而溫度起重要作用,熔體的溫度越高,其黏度越低,因而流動性越好,充型能力越強(qiáng)。但并非澆鑄溫度越高越好,如果澆鑄溫度過高,使鑄件與模型之間的溫差減小,由表向里的凝固區(qū)的寬度增大,凝固收縮速度加快。在收縮應(yīng)力增大的同時,初期晶粒粗化,成分偏析,在鑄件的核心部位最后凝固時極易產(chǎn)生熱裂,大二后的鑄件更是如此的。因此應(yīng)根據(jù)鑄件的大小及形狀規(guī)定一個澆鑄溫度上限,防止開裂,同時還要規(guī)定一個下限防止充型能力不足。

3.2澆鑄速度和澆鑄時間

澆鑄速度決定了澆鑄時間。每個鑄件都有最佳澆鑄時間,澆鑄時間不當(dāng)會使逐漸產(chǎn)生很多缺陷。如果澆鑄速度過快則流股粗,流速快,對鑄模的沖擊力大,鑄模的一部分被沖破或熔融,使該部分鑄件產(chǎn)生突起。此外,粗大的熔體快速澆入鑄模時,一部分氣體被帶入鑄模中并迅速上升到模型的頂蓋。此時,接觸頂蓋的熔體已形成薄殼,在薄殼下充滿氣體,形成所謂的空殼。同時,帶入的氣體也容易在鑄型中形成氣泡。除了氣體以外,高速澆入的粗大流股還可能將爐嘴區(qū)的生料帶入熔體內(nèi),在熔體中形成夾雜。相反,如果澆鑄速度太慢,也會產(chǎn)生諸如邊角疏松、節(jié)疤、夾砂以及澆不足等缺陷。當(dāng)澆注速度慢,流股很細(xì)時,先澆入模型中的熔體凝固成小球,充至邊角,造成邊角疏松。如果先澆入的熔體已凝固成薄殼,向內(nèi)收縮。后澆入的熔體進(jìn)入到薄殼與模型之間的縫隙內(nèi)形成表面疤痕。同時,如果流股太細(xì),熔體在未達(dá)到邊角時已凝固,造成澆不足。而且,由于澆鑄的時間過長,模蓋的烘烤時間過長,易剝落掉入熔體中造成夾砂。

3.3 補(bǔ)澆

鑄件澆鑄完畢,冷縮一段時間后,在其出現(xiàn)的縮孔里再鑄滿熔液,這一操作過程成為補(bǔ)澆。通常小型磚凝固很快,不能補(bǔ)澆,中型磚可以補(bǔ)澆,間隔時間較短,只有大型磚補(bǔ)澆時間較長。補(bǔ)澆是減小鑄件縮孔,提高容重的有效手段之一,它實(shí)際上相當(dāng)于擴(kuò)大了冒口的容積,操作的關(guān)鍵在于控制補(bǔ)澆的最適宜時間。實(shí)現(xiàn)連續(xù)的多次補(bǔ)澆是提高產(chǎn)品容重的重要方法。

4. 澆鑄與澆鑄中氣孔的關(guān)系

普通澆鑄的AZS鑄件有縮孔和縮松存在是正常現(xiàn)象,但是經(jīng)常發(fā)現(xiàn)有很多氣孔存在,顯然,任何一個氣孔的存在都會直接降低鑄件的質(zhì)量。

鑄件中的氣孔有兩類,一類是顯微氣孔,只有制成薄片在顯微鏡下才能看到;另一類是宏觀氣孔,肉眼可見,也就是我們常說的氣孔。他們不外來自四個方面:即爐料、熔化過程、鑄型材料、澆鑄過程。這里就鑄型和澆鑄對氣孔的影響進(jìn)行討論:

4.1 由鑄型材料引發(fā)的氣孔

和鑄型接觸的鑄件邊緣,常見的氣孔有兩種:

1)垂直于型壁而密集的皮下蜂窩狀氣孔是由于砂型工作面潮濕引起的。水是發(fā)氣物質(zhì),一個單位體積的水被加熱到1000度變成水蒸氣,在壓力保持不變時體積增大1700倍。如果加熱到澆鑄溫度,可能要達(dá)到近萬倍。所以砂型表面上的水突然生成這么多的氣體將形成一個高壓,使氣體侵入正在凝固的邊緣熔體,并向阻力小的方向延伸,于是變成了長條形狀。因此,澆鑄操作中,禁止使用潮濕的鑄型。

2)皮下圓形氣孔,多是離邊緣10毫米以內(nèi)的單個圓形氣泡,這是由于砂型粘接劑在與熔體接觸時分解產(chǎn)生大量的氣體,一部分從砂型空隙逸出,一部分由于瞬時型腔排氣不暢,壓力而侵入熔體,所以澆鑄時注意型腔排氣是很重要的,當(dāng)然提高砂型的透氣性(例如用圓形砂粒清洗沙中塵土,背面的透氣性要大于工作面的等等),是指從里向外不斷擴(kuò)大更為重要。

4.2 由澆鑄操作引發(fā)的氣孔

這類氣孔有三種:澆鑄口面空殼、泡沫層內(nèi)部針孔等。

4.2.1空殼

快速澆鑄時,型腔排氣不暢,于是在磚頂面死角處形成氣袋,凝固后,即成為只有一層薄殼的大面積氣袋層,在廢品分析中稱之為空殼。為了防止空殼的形成,所以澆鑄操作除了時間限定外,還具體提要求澆鑄流股先粗后細(xì),先快后慢。但在接近充滿型時,必須適當(dāng)快一點(diǎn),否則上邊角會出現(xiàn)澆不足,而型蓋為避免被熔體形成的靜壓頂開,都要壓上重物或人力壓住。

4.2.2泡沫層

鑄型內(nèi)落入保溫材料等雜物,與落入型腔的第一段熔液反應(yīng)生成一個僵化的氣泡層,浮于液面上,一直上浮到型腔頂面,凝固后形成鑄口面的氣泡層,故澆鑄前必須檢查并保持型腔清潔。

4.2.3針孔

針孔往往發(fā)生于澆鑄的第一塊磚,這是因?yàn)闋t嘴區(qū)沒有清理干凈,混有生料或石墨爐嘴氧化露頭粉末等,與熔液急劇反應(yīng)后澆入鑄型,由于熔液黏度大,這些氣泡不能上浮,便不規(guī)則的留在熔液里。所以澆鑄時保持熔液通道的清潔也是不能忽視的。其他條件引發(fā)的氣孔最常見的是爐料潮濕和熔融溫度不足,使鑄件成為縮孔分散型或稱面包型。此外還有不被人們注意的操作,例如(1)澆鑄前串動了電極,使大量石墨粉落入爐內(nèi),結(jié)果造成在鑄件夾雜氣孔而不致密;(2)帶電澆鑄,在電極同熔液繼續(xù)反應(yīng)的情況下料液是不致密的,顯然鑄件也不會致密;(3)帶生料澆鑄,特別是爐口前區(qū)有生料時澆鑄,生料進(jìn)入鑄件,除破壞巖相結(jié)構(gòu)外,也產(chǎn)生氣孔。

5. 澆鑄過程中的缺陷及防治措施

5.1 澆鑄過程中的缺陷

5.1.2 鑄件的收縮

鑄件形成縮孔、縮松、內(nèi)應(yīng)力、裂紋、變形等缺陷都與熔液凝固時發(fā)生的收縮有關(guān)。鑄件的收縮可分為液態(tài)收縮、凝固收縮、固態(tài)收縮三個階段。對固定成分的AZS來說,其液相線溫度是個常數(shù),因此澆鑄溫度越高,液態(tài)體積收縮就越大。凝固收縮則表現(xiàn)為型腔內(nèi)液面的繼續(xù)下降,所以凝固收縮加上液態(tài)收縮,就是鑄件產(chǎn)生縮孔的基本原因。由此比重差已知AZS這部分的體積收縮可達(dá)12%-15%。

5.1.3鑄件中縮孔的形成及其影響因素

縮孔的形成:熔融液在鑄型內(nèi)發(fā)生自型壁開始逐層凝固時,如果由液態(tài)收縮和固態(tài)收縮引起的熔液減少,得不到補(bǔ)充,在鑄件最后凝固的地方就會出現(xiàn)集中縮孔。

當(dāng)鑄件邊緣溫度降到固相線溫度以下時,鑄件表面便形成一層硬殼,形成一個包著溶液的密封容器。當(dāng)進(jìn)一步冷卻時,殼內(nèi)熔液一方面因溫度繼續(xù)降低發(fā)生液態(tài)收縮,另一方面由于硬殼增厚而產(chǎn)生凝固收縮,這兩者的收縮因得不到補(bǔ)充而使液面降低。另外,固態(tài)殼同樣因溫度降低而發(fā)生固態(tài)收縮,使鑄件外表尺寸縮小。由于AZS熔液的液態(tài)收縮和凝固收縮都大大超過外殼的固態(tài)收縮,所以在重力作用下,頁面將與外殼的頂面脫離,出現(xiàn)縮孔。隨著凝固繼續(xù)進(jìn)行,硬殼不斷加厚,液面將不斷下降,待熔液全部凝固后,在鑄件的鑄口下方,核心部分就形成一個縮孔。

如果硬殼內(nèi)的溶液中氣體量少,那么當(dāng)液面和殼頂面脫離時,縮孔就形成真空,上表面的薄殼在大氣壓力作用下就可能向縮孔方向凹陷進(jìn)去,此時的縮孔就應(yīng)包括外面的縮凹和內(nèi)部的縮孔兩個部分。

影響縮孔體積的因素包括:熔液本身收縮大則縮孔容積大;熔液本身凝固收縮大則縮孔體積大;熔液本身固態(tài)收縮大則縮孔容積減小;澆鑄速度越緩慢則縮孔體積就越小;鑄型的激冷能力越大則縮孔體積越小。

5.2 鑄件中縮松的形成及其影響因素

縮松是指鑄件縮孔的下方,分散的細(xì)小空洞或密集的粗晶,或粗大的結(jié)晶群體等,肉眼能看到的都稱為縮松。縮松的形成主要與熔液成分,結(jié)晶凝固特點(diǎn)以及鑄件的凝固順序有關(guān),當(dāng)鑄件結(jié)晶性很強(qiáng)時,在最后凝固的縮孔處變自由的生長出粗大的結(jié)晶,AZS這部分往往是粗大的柱狀鋯剛玉晶體,晶面上長有六邊形的斜鋯石晶體。當(dāng)細(xì)長的鑄件周邊凝固,熔液補(bǔ)縮困難時,其下部便產(chǎn)生軸線縮松。

5.3 減少鑄件縮松和縮孔的基本方法

制定合理的澆鑄工藝來有效的控制凝固過程,建立良好的補(bǔ)縮條件,盡可能的使縮松轉(zhuǎn)化為集中縮孔,使它移向鑄件最后凝固的地方,這樣就可以在其上加一個冒口,使縮孔最后移入冒口內(nèi),從而獲得致密的制品。

凝固過程分為順序凝固和逐層凝固兩種方式:所謂控制凝固過程就是把自然的逐層凝固(表面層先凝固,逐漸向鑄件中心長厚)人為的從鑄件遠(yuǎn)離冒口的末端區(qū)到冒口之間,建立一個逐漸遞增的溫度梯度,使末端區(qū)先凝固,然后按順序向著冒口方向凝固,即實(shí)現(xiàn)順序凝固,以達(dá)到熔液補(bǔ)縮,將縮孔引入冒口的目的。順序凝固,容易使鑄件不同部位,存在較大溫差,從而使鑄件出現(xiàn)裂紋和殘留應(yīng)力等缺陷的傾向。

5.4冒口

5.4.1冒口的作用及其補(bǔ)縮原理

對鑄件凝固收縮進(jìn)行補(bǔ)給的非鑄體本體的附加部分稱為冒口。冒口有減小縮孔和排氣以及做觀察孔的作用。冒口的大小、形狀、數(shù)量,必須保證它是凝固最慢的部分,并有足夠的容積,容納足夠的熔液,以補(bǔ)充鑄件在凝固過程中發(fā)生的體積收縮。

冒口補(bǔ)縮的基本原理:鑄件在凝固的過程中必須存在一個朝向冒口的溫度梯度,當(dāng)鑄件冒口區(qū)和末端區(qū)是彼此連接時,便可獲得無縮孔的致密鑄件。反之,冒口區(qū)和末端區(qū)之間,被一個無溫度梯度的中間區(qū)隔開,則中間區(qū)將出現(xiàn)軸線縮松。

5.4.2 冒口的設(shè)計

冒口設(shè)計的內(nèi)容為形狀、尺寸和數(shù)量以及處置方法。

1) 冒口形狀

根據(jù)冒口補(bǔ)縮原理,冒口必須是最慢凝固的部分,因此設(shè)計冒口時,首先要求他散熱速度小,其形狀應(yīng)在相同體積下具有最小表面積時熱量散失就慢。計算表明:球體的表面積最小,然后是圓柱體、立方體、依次遞增。冒口設(shè)計還需考慮實(shí)際生產(chǎn)中制作的難易,所以在AZS生產(chǎn)中不用球形冒口。

2) 冒口尺寸

主要是指它的直徑和高度,由于鑄件形狀復(fù)雜,大小不一,其所需冒口不能相同。因此引入一個補(bǔ)縮模數(shù)即冒口體積與鑄件體積之比,以控制鑄件單重為目標(biāo)來選取冒口的大小。大容積的冒口對提高鑄件容重是有效的,大容積冒口分為一個大冒口或兩個中冒口,或一個冒口用完之后再更換一個冒口等多種形式。

關(guān)于冒口的高度,一般認(rèn)為冒口越高,液體靜壓越大,補(bǔ)縮作用也越明顯。實(shí)際上,如果冒口過高便會抵擋不住熔體靜壓而發(fā)生外凸 ,同時鑄件底部退火后有裂紋,所以在不改進(jìn)其它的工藝條件下片面的提高冒口高度是不可取的。根據(jù)AZS的縮孔縮松占有澆鑄高度一半的規(guī)律,認(rèn)為冒口高度的設(shè)計原則應(yīng)是與鑄件的高度一致,即二者之比為1:1。

3)冒口的數(shù)量及處置方法

一般一個鑄件選用一個冒口,普通澆鑄中鑄件長在700毫米以上者則選用兩個冒口,冒口的處置方法有兩種:冷割除和熱鏟除。冷割除冒口:當(dāng)冒口連同鑄件在一起退火,則冒口的鏟除必須用用金剛石鋸片切割。熱鏟除冒口:鑄件澆鑄完畢后,等待冒口補(bǔ)縮結(jié)束后立即將冒口除掉,并用砂型板蓋上鑄口,然后退火。熱鏟除冒口的時間控制是很重要的,過早則冒口作用減小,熔液外溢,鑄口凸起增大冷加工量:反之過晚,鑄件易產(chǎn)生內(nèi)裂,故根據(jù)磚型大小,冒口的大小,一般控制這段時間為12-40分鐘,保持鑄口面略低于鑄件表面且平整美觀。

四.AZS退火工藝

1. 鑄件的凝固

鑄件保溫退火過程就是鑄件從液態(tài)轉(zhuǎn)為固態(tài)的過程,可分為四個階段:

1)第一階段:鑄件外殼硬化而核心處處于液態(tài),可以隨意流動。這時即使有外力作用裂紋立即被熔液所彌合。

2)第二階段:鑄件大部分處于固態(tài),少量處于液態(tài),鑄件核心析出的固相已形成了完整的骨架并具有一定的強(qiáng)度,但液態(tài)玻璃相很弱,這時如果有較大的應(yīng)力,結(jié)晶骨架將被破壞,而孤立的粘稠的玻璃液又不能去填充它,于是形成裂紋,一般稱為熱裂。

3)第三階段:鑄件全部凝固,處于塑性狀態(tài),這時如有微小的應(yīng)力發(fā)生,可被玻璃相發(fā)生的塑性形變所吸收。如果應(yīng)力較大超過了玻璃相的強(qiáng)度極限,便會形成裂紋,這種裂紋也成為熱裂。

4)第四階段:鑄件由塑性狀態(tài)轉(zhuǎn)為彈性狀態(tài),由于這種轉(zhuǎn)變不是突然發(fā)生的,沒有一定嚴(yán)格的臨界溫度,所以把溫度轉(zhuǎn)變成彈塑溫度范圍。

2. 鑄件的退火

熔鑄制品的裂紋,不管是冷裂還是熱裂,都是由鑄造應(yīng)力所引起的。為了消除鑄造應(yīng)力,減少鑄件在冷卻及使用過程中開裂的機(jī)會就要選用合理的退火方法和工藝。熔鑄耐火材料的退火是從1800度澆鑄結(jié)束后開始的,而真正的退火則是在其彈塑溫度1150-1200度以后開始的。退火方法分為兩類:即保溫退火法與外供熱退火法 。

2.1 保溫箱退火法

選用適合于鑄型長度的鐵筐,于其底部固定一整塊粘土大磚,在鑄型外加一個砂箱套(鐵板焊接),在鑄型與箱套之間填充熟料砂或石英砂,將型固定。實(shí)踐證明這種結(jié)構(gòu)是合理的,因?yàn)殍T型周圍的熟料砂具有絕熱作用。一是它比原鐵筐鑄型直接在空氣中冷卻的散熱速度慢的多。二是厚大的粘土磚在鑄型底部吸熱降溫,有利于形成一個朝向鑄口的溫度梯度。三是整塊粘土磚做底板,有利于鑄件底部平整。四是組合鑄型用熟料砂固定,對鑄型壁是面的接觸,作用力是均勻的,鑄件不易受震走形、漏型。

2.2 隧道窯退火

隧道退火法是將澆鑄好的鑄件脫模后直接吊運(yùn)到隧道窯的窯車上,按規(guī)定的退火制度進(jìn)行退火。熔鑄制品退火用的隧道窯與耐火材料燒成隧道窯不同,此窯包括保溫帶、降溫帶與冷卻帶,而沒有預(yù)熱帶。在澆鑄完成后,鑄件應(yīng)盡快放入隧道窯的保溫帶中。對鑄件保溫的目的是使鑄件在截面溫差最合適的情況下凝固冷卻。既要使鑄件中存在溫差以保持逐層凝固特性,又要防止因溫差過大在逐漸降溫中產(chǎn)生過大的熱應(yīng)力。

通常保溫溫度應(yīng)接近鑄件脫模后的表面溫度,實(shí)際保溫溫度應(yīng)根據(jù)不同產(chǎn)品確定。鑄件在隧道窯中的停留時間與推車制度應(yīng)根據(jù)退火曲線確定。為了保證保溫溫度,在保溫帶設(shè)有燒嘴。為了保證冷卻帶和降溫帶的降溫速度,可以從保溫帶的不同車位抽出一定量的熱風(fēng)送入冷卻帶的不同車位。

結(jié) 論

電熔鋯剛玉磚的的發(fā)展起步較晚,雖然發(fā)展很快,但是和國外的技術(shù)比起來還有很大差距。電熔鋯剛玉磚主要用于玻璃熔窯,國外現(xiàn)在生產(chǎn)的鋯剛玉磚用在玻璃窯上可使窯齡高達(dá)十年以上,而我國平均窯齡還在五年左右,我們要做的就是改進(jìn)工藝,克服產(chǎn)品缺陷,研發(fā)新產(chǎn)品提高產(chǎn)品的使用壽命。

總部地址:

徐州市賈汪區(qū)高新技術(shù)產(chǎn)業(yè)園(徐賈快速公路西)

電話:

400-110-9828

郵箱:

xzxhnc@163.com

客服QQ:

2236020998

網(wǎng)址: